Vistas: 222 Autor: Rebecca Hora de publicación: 2025-10-31 Origen: Sitio

Menú de contenido

● Comprensión de los sistemas de alimentación de fábrica

>> Funciones clave de los sistemas de alimentación

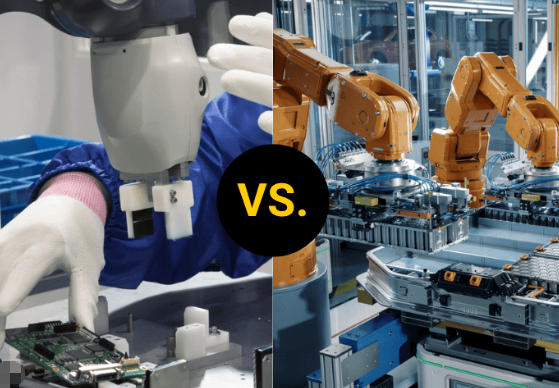

● Diferencias principales: automatización vs. Trabajo manual

>> Automatización: el futuro de la alimentación

>> Alimentación manual: el enfoque tradicional

● Análisis ampliado: beneficios e inconvenientes

>> Gestión laboral y dinámica de la fuerza laboral

>> Escalabilidad y flexibilidad

>> Sostenibilidad e Impacto Ambiental

● Aplicaciones del mundo real e historias de éxito

>> Ejemplo de automatización ganadera

>> Líneas de fabricación y montaje

● Desafíos y consideraciones para la implementación

● Estudio de caso: frecuencia y precisión de alimentación

● Integración de la automatización en fábricas inteligentes

● Abordar mitos y preocupaciones comunes

● Mantenimiento y confiabilidad operativa

● Invertir en el futuro: automatización y ventaja competitiva

● Preguntas frecuentes: Automático vs. Sistemas de alimentación tradicionales

>> 1. ¿Qué es un sistema de alimentación automático?

>> 2. ¿Son los sistemas de alimentación automáticos más caros que los manuales?

>> 3. ¿Pueden los alimentadores automáticos manejar diferentes tipos de productos?

>> 4. ¿Qué mantenimiento se requiere para los sistemas de alimentación automática?

>> 5. ¿Qué beneficios de seguridad ofrecen los alimentadores automáticos?

Los sistemas de alimentación de fábrica desempeñan un papel fundamental en las operaciones de fabricación, influyendo en la calidad del producto, la gestión de la fuerza laboral y la eficiencia de costos. Durante décadas, los sistemas de alimentación manual tradicionales han sido la columna vertebral de industrias que van desde el procesamiento de alimentos hasta la metalurgia. Sin embargo, los rápidos avances en la automatización están cambiando el panorama y los sistemas de alimentación automática ofrecen ahora una alternativa convincente. Este artículo proporciona una comparación en profundidad entre sistemas de comederos automáticos y comederos tradicionales, explorando factores técnicos, económicos y operativos. Los gerentes de fábrica, directores de operaciones y fabricantes que buscan ventajas competitivas encontrarán información útil para la toma de decisiones a largo plazo.

Los sistemas de alimentación en la fabricación son mecanismos o métodos que entregan piezas, materiales o recursos a líneas de montaje o maquinaria. El diseño y la complejidad varían significativamente:

- Alimentación tradicional (manual): los operadores entregan manualmente piezas, materiales o consumibles a máquinas o estaciones de trabajo utilizando herramientas manuales, carros y otros dispositivos.

- Sistemas de alimentación automática: la automatización aprovecha la robótica, los sensores, las cintas transportadoras y los controles lógicos programables (PLC) para entregar los componentes. Estos sistemas pueden funcionar de forma continua o bajo demanda con una mínima intervención humana.

- Entregar materias primas o componentes de manera eficiente y precisa.

- Apoyar flujos de producción consistentes.

- Reducir los cuellos de botella y el tiempo de inactividad.

- Mejora de la seguridad mediante el control de la interacción hombre-máquina

La automatización en entornos industriales significa mecanizar tareas repetitivas, reducir la dependencia de la mano de obra e integrar sistemas de control que optimicen el rendimiento. Los sistemas de alimentación automática pueden dispensar materiales a intervalos establecidos, tamaños de porciones e incluso adaptarse a los cambios de productos con un tiempo de inactividad mínimo.

Las ventajas incluyen:

- Precisión: Los sistemas automatizados entregan la cantidad adecuada de material en el momento adecuado.

- Consistencia: La alimentación uniforme reduce la variabilidad del producto y aumenta la calidad.

- Ahorro de mano de obra: se necesitan menos operadores para tareas repetitivas.

- Integración: la automatización se adapta perfectamente a los entornos de fábrica digitales e inteligentes.

Los sistemas de alimentación manual son simples, flexibles y de bajo costo. La mano de obra humana permite la detección inmediata de problemas o anomalías y el manejo personalizado de materiales complejos. Sin embargo, los inconvenientes incluyen velocidad variable, posibilidad de errores y mayores costos laborales a largo plazo.

Los sistemas de alimentación automática mejoran significativamente la eficiencia general de la fábrica. La frecuencia de alimentación se puede programar, lo que garantiza flujos de trabajo continuos y fluidos sin las interrupciones típicas de las transferencias manuales. Los sistemas modernos pueden dispersar el alimento varias veces al día o por la noche, ajustando los intervalos según sea necesario para alinearse con las demandas de producción.

Por el contrario, los sistemas manuales están sujetos a un rendimiento variable del operador, y la frecuencia de alimentación a menudo está limitada por los horarios de turnos y la fatiga física. A medida que aumenta la producción, los sistemas manuales pueden tener dificultades para mantener el ritmo, lo que genera cuellos de botella, paros y problemas de calidad.

La automatización influye directamente en la planificación de la fuerza laboral:

- Reducción de personal para trabajos repetitivos o peligrosos.

- Reasignación de recursos humanos a tareas de mayor valor, como supervisión, resolución de problemas y optimización.

- Mayor seguridad en el lugar de trabajo al minimizar la exposición a equipos o entornos peligrosos.

Los sistemas manuales, si bien son más simples, requieren una supervisión constante y pueden generar mayores índices de ausentismo y lesiones en el lugar de trabajo. La naturaleza repetitiva de la alimentación manual aumenta el riesgo de errores e incidentes de seguridad, con posibles efectos posteriores tanto en la calidad como en la moral del producto.

Los alimentadores automáticos están diseñados teniendo en cuenta la escalabilidad. Los sistemas se pueden ampliar, reprogramar o adaptar rápidamente a nuevas líneas de productos, lo que los hace ideales para empresas que planean crecimiento o diversificación. Los sensores integrados y los controles digitales también brindan la flexibilidad para responder a las cambiantes demandas del mercado y los requisitos regulatorios.

La alimentación manual es menos adaptable. Escalar la producción a menudo significa contratar más trabajadores, aumentar los costos de capacitación y arriesgarse a obtener resultados inconsistentes. Cambiar entre tipos de productos o ajustar el diseño de la fábrica puede requerir revisiones importantes.

La inversión inicial para alimentadores automáticos incluye costos de equipo, instalación, integración y capacitación del personal. Sin embargo, esto se compensa con menores gastos a largo plazo en mano de obra, una mayor eficiencia energética, una reducción del desperdicio de material y un flujo de trabajo optimizado.

Los sistemas manuales tienen una inversión inicial más baja, pero normalmente implican costos más altos a largo plazo en términos de mano de obra, mantenimiento e ineficiencias. Durante la vida útil de una fábrica o línea de producción, los sistemas automatizados tienden a proporcionar un mejor retorno de la inversión.

Los sistemas de alimentación automatizados contribuyen a la sostenibilidad:

- La alimentación precisa reduce el desperdicio de material y el consumo de energía.

- Los menores requisitos de mano de obra disminuyen el uso de recursos.

- Los sistemas avanzados pueden integrarse con sensores para optimizar la eficiencia del proceso y minimizar las emisiones.

Los sistemas manuales están sujetos a un mayor consumo de recursos debido a la inconsistencia y la ineficiencia. A medida que las regulaciones de sostenibilidad se vuelven más estrictas, la automatización ayuda a las fábricas a cumplirlas y reducir su huella ambiental.

Los sistemas de alimentación automáticos en el manejo del ganado (como los lácteos, los cerdos y las aves de corral) han demostrado reducciones dramáticas en los requisitos de mano de obra y mejoras en el bienestar animal. Los sistemas dispensan alimento a intervalos regulares, ofrecen control de porciones individuales y mantienen estándares de higiene mucho más allá de los métodos manuales tradicionales.

Las industrias electrónica, automotriz y de embalaje utilizan comederos automatizados o flexibles que se sincronizan con brazos robóticos y sensores. Los beneficios incluyen una reducción drástica del tiempo de inactividad de la máquina, un rendimiento mejorado y la capacidad de manejar piezas delicadas o complejas que serían un desafío para los procesos manuales.

Si bien los sistemas de alimentación automática tienen claros beneficios, su adopción exitosa depende de:

- Planificación adecuada y personalización del diseño de fábrica.

- Evaluación de la infraestructura existente para el potencial de integración.

- Capacitación al personal sobre operación, mantenimiento y resolución de problemas.

- Elaboración de presupuestos para actualizaciones periódicas y soporte continuo del sistema.

Un enfoque híbrido puede ser viable para ciertas fábricas, con la automatización impulsando áreas de gran volumen y sistemas manuales utilizados para tareas especializadas de bajo volumen.

En las granjas automatizadas, los intervalos de alimentación se programan para las necesidades óptimas de los animales o de producción. Por ejemplo, los sistemas automáticos pueden distribuir alimento hasta ocho o más veces por día, mientras que los sistemas manuales pueden lograr solo de una a tres tomas. Esta mayor frecuencia conduce a un mayor rendimiento, una reducción del desperdicio de alimento, una mejor utilización de los recursos y una mejor salud del producto o de los animales.

La capacidad de mantener una alimentación continua y uniforme, tanto de día como de noche, cambia las reglas del juego para operaciones que requieren alto rendimiento y consistencia.

La evolución de las fábricas inteligentes es inseparable de la automatización:

- Los datos en tiempo real de sensores y controladores permiten el mantenimiento predictivo

- Interfaz de sistemas automatizados con software de planificación de recursos empresariales (ERP)

- La producción se puede rastrear, optimizar y ajustar dinámicamente para cumplir los objetivos y reducir el desperdicio.

La automatización también allana el camino para la gestión remota, el análisis avanzado y la adopción de inteligencia artificial para la optimización de procesos.

- La automatización reemplaza todos los trabajos humanos: si bien la automatización reduce el trabajo manual, crea oportunidades para roles de supervisión, técnicos y analíticos.

- Los sistemas automatizados son demasiado complejos: los sistemas modernos están diseñados para una programación, diagnóstico e integración fáciles de usar.

- Las actualizaciones son difíciles: los fabricantes ofrecen soluciones modulares, lo que permite realizar actualizaciones incrementales a medida que evolucionan la tecnología y las necesidades.

- Pérdida de control: La automatización proporciona un control más preciso sobre los procesos, con opciones mejoradas de seguimiento y personalización.

Los sistemas automatizados requieren un mantenimiento programado regular (calibración, limpieza, comprobaciones de sensores), que suele ser más sistemático y menos variable que las correcciones ad hoc requeridas por los sistemas manuales. Las funciones de mantenimiento predictivo pueden detectar problemas antes de que provoquen tiempo de inactividad, lo que aumenta aún más la confiabilidad.

Para las fábricas que se están posicionando para el crecimiento futuro, la automatización no es sólo una tendencia, sino una necesidad. Los sistemas de alimentación automatizados permiten:

- Mayor rendimiento con calidad constante

- Menores costos y mejora de la rentabilidad.

- Seguridad mejorada y cumplimiento normativo

- Mayor disponibilidad de datos para la mejora continua

La automatización apoya la adaptación a mercados que cambian rápidamente, ayuda a cumplir con regulaciones ambientales más estrictas y permite modelos comerciales sostenibles y competitivos.

En casi todos los aspectos mensurables, los sistemas de alimentación automáticos superan a los sistemas de alimentación manuales tradicionales en las operaciones manufactureras y ganaderas modernas. Ofrecen mayor eficiencia, precisión, seguridad, escalabilidad y rentabilidad, lo que los hace ideales para cualquier fábrica con ambiciones de crecimiento y sostenibilidad. Aunque la inversión inicial en automatización puede ser mayor, las ganancias a largo plazo superan con creces estos costos. Para los tomadores de decisiones que buscan preparar sus operaciones para el futuro, la adopción de alimentadores automatizados es una estrategia esencial. A medida que la tecnología evoluciona, la brecha entre los sistemas manuales y automatizados no hará más que ampliarse, dejando a la automatización como el camino claro hacia el éxito.

Un sistema de alimentación automático utiliza maquinaria y controles programables para entregar piezas o materiales a las líneas de producción con una mínima intervención humana, lo que garantiza eficiencia, precisión y confiabilidad.

Los costos iniciales de los sistemas automáticos son más altos debido al equipo y la integración, pero los ahorros en mano de obra, la reducción de desechos y la optimización de procesos dan como resultado importantes beneficios financieros a largo plazo.

Sí, los alimentadores automatizados modernos son muy flexibles y programables, capaces de adaptarse a diversos tamaños, formas, intervalos de alimentación y requisitos de producción de productos con ajustes simples o actualizaciones modulares.

Los alimentadores automáticos requieren un mantenimiento periódico, como calibración, limpieza y diagnóstico, que suele ser programado y más predecible que las reparaciones inesperadas que pueden exigir los sistemas manuales.

Los alimentadores automáticos reducen los riesgos en el lugar de trabajo al minimizar la participación humana en áreas peligrosas, reducir la posibilidad de accidentes, lesiones por esfuerzos repetitivos y garantizar un mejor cumplimiento de las normas de seguridad.

El futuro de la fabricación de cubiertos: ¿Por qué necesita un sistema de alimentación automático?

Comparación de los mejores sistemas de alimentación automática: características y beneficios

¿Cómo elegir el sistema de alimentación automática adecuado para su negocio?

Los mejores sistemas de alimentación automática para líneas de producción de alta velocidad

¿Cuál es la diferencia entre los sistemas de alimentación manuales y automáticos?

¿Cómo el sistema de alimentación automática mejora la eficiencia y reduce los costos laborales?