Vues : 222 Auteur : Rebecca Heure de publication : 2025-11-01 Origine : Site

Menu de contenu

● Introduction aux systèmes d'alimentation automatique

>> Composants et fonctions clés

● Principales industries bénéficiant de l’intégration des systèmes d’alimentation

>> Automobile et travail des métaux

>> Assemblage d'électronique et de micro-composants

>> Production de dispositifs médicaux et pharmaceutiques

>> Transformation alimentaire et chimique

>> Construction, plastiques et biens de consommation

● Avantages étendus de l’intégration du système d’alimentation automatique

>> Augmenter l'efficacité de la production

>> Assurer une qualité constante des produits

>> Réduire les coûts de main-d'œuvre et améliorer l'utilisation de la main-d'œuvre

>> Minimiser les déchets et améliorer l’efficacité des ressources

>> Faciliter la flexibilité, l’adaptabilité et l’expansion

>> Maximiser la sécurité et l'ergonomie

● Types de systèmes d'alimentation automatique utilisés dans l'industrie

>> Alimentateurs à vis et à courroie

>> Mangeoires flexibles et cueilleurs robotisés

● Étapes pratiques pour une intégration réussie du système d’alimentation

>> 1. Évaluer la compatibilité

>> 2. Conception et installation

>> 3. Programmer et configurer

>> 5. Maintenir et mettre à niveau

● Applications du monde réel et tendances innovantes

>> Industrie de l'électronique et des semi-conducteurs

● Relever les défis de l’intégration des systèmes d’alimentation

● L'avenir de l'automatisation : intelligente, connectée et durable

● FAQ

>> 2. Comment les systèmes d’alimentation automatique améliorent-ils le contrôle qualité ?

>> 5. Quelle maintenance continue est requise pour les systèmes d'alimentation automatique ?

L'intégration d'un système d'alimentation automatique dans les machines existantes constitue une mise à niveau transformatrice pour les opérations industrielles d'aujourd'hui. Les systèmes d'alimentation automatique apportent des progrès mesurables en termes d'efficacité, de qualité, de contrôle des coûts, d'évolutivité et de sécurité, éléments cruciaux pour les fabricants recherchant un avantage concurrentiel à long terme sur un marché en évolution rapide.

Les systèmes d'alimentation automatique sont des solutions conçues pour livrer des matériaux, des composants ou des articles en vrac aux machines et aux chaînes d'assemblage. Ces systèmes fonctionnent en continu et avec précision, automatisant le processus crucial du flux de matériaux. En remplaçant la manutention manuelle par une automatisation intelligente, les fabricants peuvent atteindre un débit plus élevé, moins d'erreurs et une plus grande adaptabilité dans un large éventail d'environnements industriels.

- Aliments : bols vibrants, alimentateurs à tambour, alimentateurs à pas, alimentateurs à vis, alimentateurs à courroie et alimentateurs flexibles pilotés par robot.

- Systèmes de contrôle : intégration avec des automates programmables (PLC), des interfaces homme-machine (IHM) et une vision industrielle pour une surveillance et un réglage en temps réel.

- Capteurs : inspection, alignement et orientation pour garantir que seuls des composants de qualité entrent en production.

Ces éléments se combinent pour créer un lien transparent entre l’approvisionnement en vrac et la production à grande vitesse, formant ainsi l’épine dorsale de l’automatisation moderne.

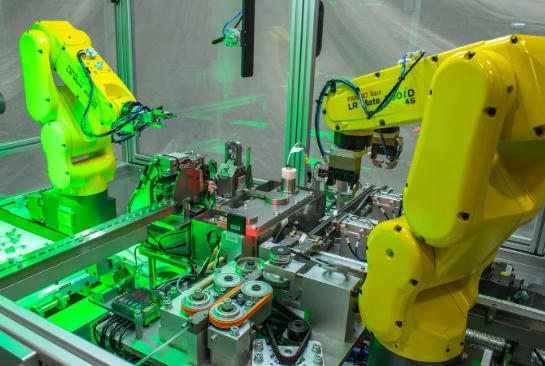

Les chaînes d’assemblage automobiles modernes sont des vitrines pour l’automatisation des alimentateurs. Les robots et les alimentateurs flexibles gèrent tout, des vis et fixations aux connecteurs et sous-ensembles, s'adaptant de manière transparente aux changements rapides de produits. Les cellules d'usinage CNC restent alimentées 24 heures sur 24 (« fabrication sans éclairage »), maximisant ainsi le rendement et minimisant les interruptions.

Les alimentateurs à bol vibrant fournissent de minuscules composants (résistances, condensateurs, circuits intégrés, LED) à des vitesses remarquables avec une orientation parfaite. La vision industrielle garantit que seules les pièces correctement positionnées et sans défaut atteignent la chaîne de montage, ce qui est vital pour la fabrication électronique complexe.

Dans les environnements de salle blanche, des systèmes d'alimentation précis distribuent des doses, remplissent des conteneurs et orientent les composants d'emballage rapidement et avec un contact humain minimal. Les alimentateurs robotisés et guidés par vision garantissent le respect de normes strictes d'hygiène et de traçabilité, manipulant en toute sécurité des pièces délicates et variées.

Les doseurs en vrac, les doseurs à tambour et les doseurs à vis traitent des poudres, des granulés et des matières premières dans les secteurs alimentaire et chimique. Les doseurs automatiques maintiennent les cycles de processus stables et fiables, prenant en charge le dosage, le mélange et le conditionnement, essentiels pour la qualité et la sécurité.

De l'alimentation en granulés de PVC au dosage des granulats de construction, les alimentateurs automatiques prennent en charge la production à haut volume. Leur adaptabilité s’adapte aux changements fréquents de produits et aux tailles de lots fluctuantes.

Les alimentateurs automatisés garantissent une livraison ininterrompue et à grande vitesse, prenant en charge des durées de fonctionnement des machines plus longues et minimisant les temps d'arrêt. La synchronisation entre les alimentateurs et les machines optimise l'approvisionnement en matériaux, gardant les lignes productives même en cas de demande fluctuante ou de changements d'équipe.

La vision industrielle et les réseaux de capteurs détectent les défauts rapidement, garantissant une orientation et une intégrité uniformes pour chaque pièce entrant dans votre chaîne d'assemblage. Ce contrôle qualité proactif élimine pratiquement les rappels et les réparations coûteux tout en préservant la confiance des clients.

En prenant en charge les tâches répétitives et monotones, les alimentateurs automatiques libèrent des ressources humaines pour des tâches de niveau supérieur telles que l'assurance qualité, la supervision et l'amélioration des processus. Ce changement améliore le moral au travail et réduit les taux de roulement.

Les alimentateurs programmables fournissent des quantités précises, réduisant considérablement les suralimentations, les rebuts et les composants perdus. Le suivi des stocks et l'ajustement automatisé des approvisionnements optimisent davantage les intrants, favorisant une fabrication respectueuse de l'environnement avec des coûts opérationnels réduits.

Les conceptions modulaires des doseurs et les commandes pilotées par logiciel permettent aux fabricants de changer de matériaux, d'ajuster les paramètres ou de reprogrammer rapidement les programmes. Cette flexibilité est essentielle dans les secteurs où les changements de produits sont fréquents ou la demande saisonnière.

Les alimentateurs automatiques protègent les travailleurs des matières dangereuses, des processus à haute température ou des risques de contraintes répétitives. La surveillance à distance et les arrêts automatisés garantissent une réponse rapide aux problèmes émergents, améliorant ainsi la sécurité sur le lieu de travail.

Idéal pour trier et orienter les petits composants en vrac. Le bol circulaire vibre pour déplacer les articles, les orientant pour une livraison précise en production.

Utilisé pour séparer et démêler les petites pièces facilement emmêlées comme les ressorts ou les tubes. Leur manipulation douce et leur nature compacte évitent d’endommager le produit.

Parfait pour alimenter des matériaux sphériques ou cylindriques. Ils soulèvent les pièces en douceur à l'aide de marches, ce qui les rend idéaux pour les composants sensibles.

Convient à la manipulation de solides en vrac, de granulés et de poudres. Le mouvement du matériau est contrôlé et uniforme, garantissant un flux fluide dans les machines.

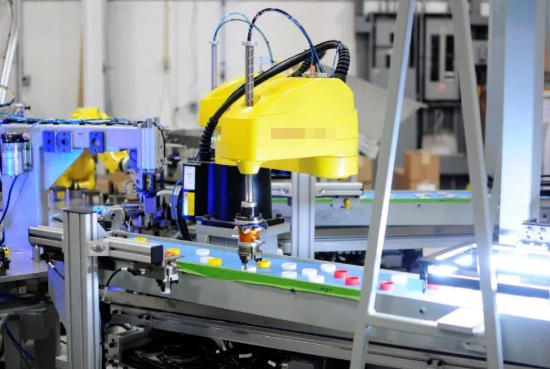

Exploitez la robotique et les systèmes de vision pour gérer des pièces mixtes et des changements de configuration rapides, en prenant en charge des applications à forte diversité et à faible volume et une fabrication juste à temps.

Évaluez les machines existantes pour les points d’intégration des lignes d’alimentation, en tenant compte des temps de cycle, des besoins d’orientation des pièces et des défis liés au flux de matériaux.

Travaillez avec des experts en automatisation pour sélectionner le type d'alimentateur, la disposition et les systèmes de contrôle qui répondent le mieux à vos besoins de production.

Configurez des commandes PLC ou IHM pour synchroniser l'alimentateur avec les vitesses de ligne, les stations d'inspection et les changements de produits.

Les essais et les ajustements sont essentiels pour garantir une orientation, des débits et une détection des erreurs parfaits avant une adoption complète.

Une maintenance régulière et des mises à niveau programmées préservent les performances, évitent les temps d'arrêt et permettent de s'adapter aux besoins futurs.

Les alimentateurs flexibles et les unités robotisées de prélèvement et de placement permettent une adaptation rapide aux nouveaux modèles, aux lots de pièces mixtes et aux spécifications d'assemblage changeantes.

Les alimentateurs à bol vibrant et les systèmes de vision intelligents permettent un placement et une inspection rapides de composants ultra-petits, minimisant ainsi les erreurs et maximisant le débit.

Les systèmes d'alimentation fournissent des bouchons, des flacons et des récipients dosés avec une précision inégalée, respectant des normes d'hygiène strictes.

Les doseurs à vis mesurent et distribuent les ingrédients avec une précision extrême, facilitant ainsi une qualité constante des produits, ce qui est vital pour les producteurs du marché de masse et des boutiques.

Les doseurs pilotés par l'IA et connectés à l'IoT s'auto-optimisent en fonction des conditions changeantes, prédisent les besoins de maintenance et communiquent avec les réseaux d'usine pour une analyse des processus en temps réel. Ces systèmes de nouvelle génération sont économes en énergie, soucieux des déchets et sont essentiels aux transformations des usines intelligentes.

- Investissement initial : bien que des coûts initiaux existent, un retour sur investissement robuste est obtenu grâce à une productivité plus élevée et des coûts à long terme inférieurs.

- Personnalisation : les solutions doivent s'adapter à des flux de travail uniques ; des intégrateurs expérimentés sont essentiels à un déploiement efficace.

- Maintenance : maintenance programmée et accès rapide au support pour minimiser les pannes.

- Formation des employés : le perfectionnement des compétences est essentiel pour que le personnel puisse exploiter pleinement les avantages de l'automatisation.

Les systèmes d'alimentation modernes incarnent les principes de l'Industrie 4.0, permettant une maintenance prédictive, une optimisation des processus et une adaptabilité en temps réel. Les alimentations connectées permettent aux fabricants d'analyser les données de performances, de minimiser les déchets et de prendre en charge la certification verte, les opérations pérennes pour les marchés émergents et les mandats de développement durable.

L'intégration de systèmes d'alimentation automatique aux machines existantes est une décision stratégique qui offre aux fabricants une efficacité, une fiabilité et une évolutivité inégalées. Ces systèmes automatisent la fonction essentielle d'approvisionnement en matériaux, améliorant la qualité des produits, minimisant les coûts et permettant une adaptation en douceur aux demandes changeantes du marché. L'intégration des systèmes d'alimentation constitue la base d'une fabrication avancée, permettant aux organisations de prospérer à l'ère des usines intelligentes et de la production durable.

Le type le plus approprié dépend des caractéristiques de vos matériaux et de vos objectifs de production. Les alimentateurs à bol vibrant excellent pour les petits composants, les alimentateurs à étages et à tambour pour les articles emmêlés ou en vrac, les alimentateurs à vis pour les poudres et les granulés, et les ramasseurs robotisés flexibles pour les lots mixtes ou à évolution rapide. Consulter un spécialiste de l’automatisation permet de garantir la bonne adéquation.

Les alimentateurs automatisés utilisent des capteurs de précision et la vision industrielle pour inspecter, trier et orienter les pièces avant d'entrer dans les machines. Cette approche réduit considérablement les erreurs humaines, garantit un assemblage correct et minimise les produits défectueux ou mal alignés.

Les investissements initiaux sont généralement compensés en quelques années par les économies réalisées grâce à la réduction des coûts de main-d'œuvre, à la réduction des déchets, à la diminution des défauts et à l'amélioration du débit. La plupart des fabricants bénéficient de retours sur investissement solides et durables à mesure que l’efficacité opérationnelle augmente.

Oui, les systèmes d'alimentation modernes sont hautement adaptables, avec des commandes programmables, des composants modulaires et des mécanismes de changement rapide permettant une personnalisation en fonction de matériaux, de tailles de lots et d'exigences de flux de travail uniques.

La maintenance comprend généralement le nettoyage de routine, l'inspection, le remplacement des pièces, le recalibrage et les mises à jour logicielles. La planification dépend du type de système et de l'environnement d'exploitation. Il est conseillé de s'associer à des fournisseurs offrant un support technique et des outils de diagnostic solides.

Les avantages de l’intégration d’un système d’alimentation automatique à vos machines existantes

Comparaison des meilleurs systèmes d'alimentation automatique : caractéristiques et avantages

Comment choisir le système d’alimentation automatique adapté à votre entreprise ?

Meilleurs systèmes d'alimentation automatique pour les lignes de production à grande vitesse

Quelle est la différence entre les systèmes d’alimentation manuels et automatiques ?