Aufrufe: 222 Autor: Rebecca Veröffentlichungszeit: 07.11.2025 Herkunft: Website

Inhaltsmenü

● Definieren automatischer Zuführsysteme

● Komponenten und Architektur moderner Speisesysteme

● Spezialisierte Feeder-Typen und ihre Funktionen

>> Förderbänder und Elevatoren

● Branchenanwendungen und Vorteile

>> Medizinische Geräte und Arzneimittel

>> Lebensmittel- und Getränkeverarbeitung

>> Landwirtschaft und Viehzucht

● Der Zusammenhang zwischen Zuführsystemen und Produktkonsistenz

>> Warum Konsistenz wichtig ist

>> Der Vorteil des Feeder-Systems

● Digitale Transformation und die Smart-Feeder-Ära

● Technische Daten: Präzision in Aktion

● Erweiterte Funktionen und Anpassung

● Nachhaltigkeits-, Kosten- und Arbeitsaspekte

● Herausforderungen und Best Practices für die Umsetzung

● Die Zukunft automatischer Zuführsysteme

● FAQ

>> 1. Wie gewährleistet ein automatisches Zuführsystem die Konsistenz in der Massenproduktion?

>> 3. Was sind die wichtigsten Kosteneinsparungsvorteile durch den Einsatz automatischer Zuführsysteme?

>> 4. In welchen Branchen haben automatische Zuführsysteme den größten Einfluss?

>> 5. Kann ein automatisches Zuführsystem an bestehenden Linien nachgerüstet werden?

Im Zeitalter der digitalen Fertigung, in der Präzision, Geschwindigkeit und Produktkonsistenz an erster Stelle stehen, ist das automatische Zuführsystem zu einer unverzichtbaren Technologie geworden. Ob in der Automobil-, Elektronik-, Medizintechnik-, Verpackungs-, Lebensmittelverarbeitungs- oder Tierhaltungsbranche: Zuverlässige Zuführmechanismen garantieren, dass jede produzierte Einheit strengen Qualitätsmaßstäben entspricht und betriebliche Abweichungen minimiert werden. In diesem Artikel erfahren Sie ausführlich, wie das geht Warum automatische Zuführsysteme funktionieren, warum sie branchenübergreifend von unschätzbarem Wert geworden sind und was die Zukunft für diese Klasse der industriellen Automatisierung bereithält.

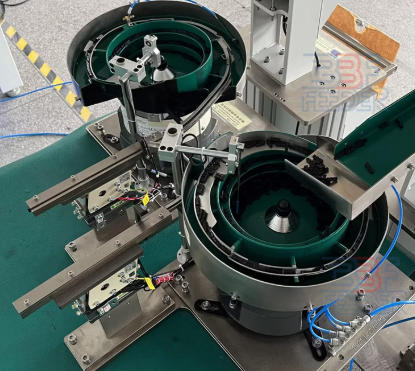

Ein automatisches Zuführsystem ist eine Maschine oder ein integrierter Gerätesatz, der Komponenten, Materialien oder Produkte mit kontrollierter Geschwindigkeit und minimalem menschlichen Eingriff an einen bestimmten Ort in der Produktion liefert. Zu diesen Systemen gehören verschiedene Förderertypen – Vibrationswendelförderer, Zentrifugalförderer, Linearförderer, Schnecken- und Förderförderer und mehr –, die jeweils für unterschiedliche Materialien, Bauteilgrößen und Durchsatzanforderungen optimiert sind. Das Hauptziel aller automatischen Zuführungen besteht darin, einen konstanten, präzisen und wiederholbaren Artikelfluss sicherzustellen, der wiederum die Grundlage für Produktgleichmäßigkeit und Linieneffizienz legt.

Der Aufbau und die Komplexität einer automatischen Zuführanlage können sehr unterschiedlich sein. Zu den Hauptkomponenten gehören jedoch typischerweise:

- Trichter: Der Vorratsbehälter für Massenteile oder Rohstoffe, die der Produktionslinie zugeführt werden müssen. Der Trichter sorgt dafür, dass stets ein Puffervorrat vorhanden ist, wodurch Ausfallzeiten vermieden werden.

- Wendelförderer oder Förderer: Das primäre Gerät, das für die Bewegung von Teilen aus dem Trichter verantwortlich ist und häufig Vibrationen (Vibrationswendelförderer), Zentrifugalkraft (Zentrifugalförderer) oder Bänder (Förderer) nutzt.

- Ausrichtungsmechanismus: Rutschen, Schienen oder Schienen, die sicherstellen, dass jedes Teil in der richtigen Ausrichtung für den nächsten Schritt geliefert wird; Besonders wichtig für die manuelle Montage.

- Zufuhrschlauch und Verteiler: Zum Platzieren und Verteilen von Verbindungselementen oder Teilen entlang von Produktionszellen oder verschiedenen Stationen, häufig mit hohen Geschwindigkeiten.

- Sensoren: Optische, induktive oder mechanische Sensoren prüfen kontinuierlich Ausrichtung, Vorhandensein, Anzahl oder sogar Oberflächenfehler und ermöglichen Korrekturen in Echtzeit.

- Bremsmechanismen: Werden an Kreuzungen verwendet, um schnell gelieferte Teile anzuhalten und Schäden oder Fehlzuführungen zu verhindern, während sie sanft an ihre nächste Position geführt werden.

- Controller: SPS (Programmable Logic Controller) oder eingebettete Mikrocontroller ermöglichen Parameteranpassungen, Datenprotokollierung und ermöglichen die Integration in umfassendere Fabrikautomatisierungssysteme.

- Kombinierbare Feeder: Moderne Feeder fassen oft mehrere Feeder zusammen, die über intelligente Verteilersysteme verbunden sind, um mehrere Teile oder Baugruppen gleichzeitig zu verwalten.

Diese modularen Komponenten garantieren Flexibilität, schnelle Umrüstungen und Skalierbarkeit des Systems. Hochpräzise Schnittstellen und minimierte mechanische Lücken tragen dazu bei, die Zuverlässigkeit zu gewährleisten und gleichzeitig die Systemverfügbarkeit zu maximieren.

Vibrationswendelförderer werden für Kleinteile in Großserienmontagelinien eingesetzt und nutzen Vibrationen, um Komponenten mit hoher Geschwindigkeit und bemerkenswerter Zuverlässigkeit zu sortieren, auszurichten und zu liefern. Ihre Modularität ermöglicht maßgeschneiderte Schienen und Schienen für nahezu jede Teilegeometrie.

Zentrifugalförderer eignen sich hervorragend für die Handhabung empfindlicher oder leichter Gegenstände wie Kunststoffkappen, elektrische Anschlüsse oder Lebensmittel. Eine rotierende Scheibe sortiert und richtet Gegenstände mit minimalem Teilkontakt aus, wodurch das Risiko einer Beschädigung verringert wird.

Diese erweitern die Orientierungs- und Transferkomponenten von Vibrations- oder Zentrifugalschüsseln auf nachgelagerte Vorgänge und sorgen so für eine sanfte, kontinuierliche Bewegung.

Schraubenzuführungen kommen am häufigsten in der Elektronik- oder Präzisionsindustrie zum Einsatz und führen Verbindungselemente punktgenau zu automatisierten Montagewerkzeugen, oft über spezielle Zufuhrschläuche.

Bei großen Artikeln, Massengütern oder Chargenvorgängen sorgen Förderbänder und Aufzüge für einen optimierten Materialfluss und können mit Roboter-Pick-and-Place-Armen oder weiteren automatisierten Sortierstufen integriert werden.

Mithilfe von Bildverarbeitungssystemen, KI-Algorithmen und Robotik bewältigen flexible Feeder Szenarios mit gemischten Teilen oder schnelle Wechsel zwischen SKUs und eignen sich daher ideal für die Produktion mit hohem Mix und geringem Volumen.

Automatische Zuführsysteme sind in fast allen Umgebungen zu finden, in denen die Produktgleichmäßigkeit von entscheidender Bedeutung ist. So nutzen Schlüsselsektoren diese Systeme:

Im Automobilbereich stellen sie sicher, dass jede Schraube, jede Mutter oder jedes Mikrobauteil in der richtigen Reihenfolge und Position zugeführt wird, wodurch manuelle Sortierfehler vermieden werden. In der Elektronikfertigung liefern Präzisionszuführer pro Minute Tausende von Miniaturbauteilen an Pick-and-Place-Roboter und halten dabei immer engere Toleranzen ein.

Zuführsysteme sind für den hygienischen, schonenden und präzisen Transport steriler Teile, Kapseln oder Fläschchen von entscheidender Bedeutung und erfüllen häufig strenge Reinraumanforderungen. Sie spielen eine entscheidende Rolle bei der Aufrechterhaltung der Rückverfolgbarkeit in jeder Produktionsphase, der Reduzierung des Kontaminationsrisikos und der Unterstützung der Einhaltung gesetzlicher Vorschriften.

Beim Portionieren, Dosieren von Zutaten, Verpacken oder Zuführen von Flaschenverschlüssen sorgen automatische Zuführgeräte für Geschwindigkeit und Hygiene und stellen sicher, dass Standards in großem Maßstab eingehalten werden.

Bei der Fütterung von Nutztieren oder Fischen sorgen automatisierte Futterautomaten für eine einheitliche Ernährung und reduzieren die Übertragung von Krankheiten. Dadurch wird das Tierwohl gefördert und die Wachstumsrate mit weniger manueller Arbeit gesteigert.

Bei der Konsistenz der Produktion geht es nicht nur um die Ästhetik; Dies steht in direktem Zusammenhang mit höherer Produktqualität, Kundenzufriedenheit, geringeren Retouren und der Einhaltung gesetzlicher Vorschriften. Abweichungen führen zu Ineffizienz, erhöhen die Kosten und können sogar die Sicherheit oder den Ruf der Marke gefährden.

- Wiederholbarkeit: Automatisiert die Entkopplung der manuellen Variabilität, sodass jeder Fütterungszyklus identisch ist.

- Korrektur in Echtzeit: Fortschrittliche Sensoren benachrichtigen den Bediener oder korrigieren Papierstaus, Untereinzüge oder Fehleinzüge selbst und ermöglichen so ein schnelles Eingreifen, bevor Fehler auftreten.

- Kontinuierlicher Betrieb: Große Trichter und Nachfüllsysteme minimieren Unterbrechungen und sorgen für eine gleichmäßige Ausgabe bei langen Läufen.

- Chargenverfolgung: Mit Sensoren und Steuerungssystemen erfassen Hersteller Daten für jedes Teil oder jede Charge und unterstützen so die statistische Prozesskontrolle und kontinuierliche Verbesserung.

Im letzten Jahrzehnt gab es ein exponentielles Wachstum digitaler Technologien. Heutige automatische Zuführsysteme werden immer „intelligenter“ und zeichnen sich durch Folgendes aus:

- Maschinelle Bildverarbeitung: Hochauflösende Kameras überwachen Ausrichtung, Oberflächenfehler und Farbe, während maschinelle Lernalgorithmen die Sortierung bei jedem Zyklus verbessern.

- Cloud- und IoT-Konnektivität: Echtzeit-Datenströme unterstützen vorausschauende Wartung, Leistungsanalysen und Fehlerbehebung aus der Ferne.

- Flexibler und adaptiver Betrieb: Systeme können die Förderraten automatisch anpassen, Zuführvibrationen oder Zentrierwege für neue Komponenten anpassen und sogar Rezepte für die Serienfertigung dynamisch ändern.

Mit solchen Funktionen werden Zuführsysteme nicht nur zu passiven Geräten, sondern tragen aktiv zu den Zielen einer intelligenten Fabrik bei.

Zuführsysteme der Spitzenklasse bieten:

- Füllkapazitäten von weniger als einem Liter bis zu mehreren Dutzend Litern, die Tausende von Teilen pro Charge unterstützen.

- Zuführgeschwindigkeiten von wenigen Einheiten pro Minute bis zu über 1.000 Teilen pro Minute in modernen Zentrifugalsystemen.

- Modulares Design für die Integration mit verschiedenen Netzteilen, Steuerungsschemata und Bildverarbeitungslösungen.

- Anpassung an unterschiedliche Teilematerialien – Metall, Kunststoff, Gummi oder Glas – ohne nennenswerte Abnutzung oder Fehleinzugsgefahr.

Hersteller können aus einer Reihe von Optionen auswählen, die genau ihren Anforderungen entsprechen:

- Nachfülleinheiten zum automatischen Nachfüllen von Vorratsbehältern während des Betriebs.

- Schnellwechselschienen und -schüsseln erhöhen die Flexibilität und reduzieren Ausfallzeiten in Produktionslinien mit hohem Mischanteil.

- Integrierte Vakuum- und Pick/Place-Module für die präzise Handhabung winziger oder zerbrechlicher Komponenten.

- Schalldämpfende Gehäuse für weniger Lärm in sensiblen Arbeitsumgebungen.

- Diagnose- und Schulungsunterstützung für Bediener und Wartungsteams zur Maximierung der Systemlebensdauer und -verfügbarkeit.

Durch die individuelle Anpassung eignen sich automatische Zuführsysteme ideal für Anwendungen, die von der Massenproduktion mit extrem hohen Stückzahlen bis hin zur Montage spezieller SKUs in Kleinserien reichen.

Automatische Zuführsysteme bieten erhebliche wirtschaftliche und ökologische Vorteile:

- Abfallreduzierung: Durch präzise Dosierung und Ausrichtung wird Materialverschwendung minimiert.

- Energieeffizienz: Moderne Futterautomaten laufen nur mit den erforderlichen Geschwindigkeiten und Intervallen und optimieren den Energieverbrauch.

- Erhöhte Arbeitsproduktivität: Durch die Automatisierung repetitiver, anstrengender oder fehleranfälliger Aufgaben werden qualifizierte Arbeitskräfte höherwertigen Rollen zugewiesen.

- Reduzierte Ausfallzeiten: Selbstüberwachungs- und Diagnosesysteme erkennen Probleme vor Ausfällen und unterstützen so einen proaktiven Wartungsrahmen.

Obwohl die Vorteile auf der Hand liegen, ist der Einsatz eines automatischen Zuführsystems nicht ohne Herausforderungen. Zu den wichtigsten Überlegungen gehören:

- Teilekompatibilität: Bei der Gestaltung des Feeders müssen Teilegröße, Geometrie und Material berücksichtigt werden, um ein Verklemmen oder eine inkonsistente Ausrichtung zu verhindern.

- Wartung: Regelmäßige Reinigung und Kalibrierung sind von entscheidender Bedeutung, insbesondere bei Hochgeschwindigkeits- oder Hygienebetrieben.

- Integration: Eine sorgfältige Planung ist erforderlich, um sicherzustellen, dass Feeder harmonisch mit vor- und nachgelagerter Automatisierung, Sensoren und Software zusammenarbeiten.

- Schulung: Bediener und Wartungspersonal müssen sowohl mit den mechanischen als auch mit den digitalen Aspekten des Zuführsystems vertraut sein.

Zu den Best Practices gehören die frühzeitige Einbindung von Feeder-Anbietern in die Linienkonstruktion, der Einsatz von Simulationstools zur Optimierung der Teilehandhabung und die kontinuierliche Datenerfassung zur Prozessverbesserung.

Automatische Zuführsysteme werden in der Industrie 4.0 und darüber hinaus eine zentrale Rolle spielen. Erwarten Sie Folgendes:

- Stärkere Nutzung künstlicher Intelligenz: Systeme lernen und passen sich in Echtzeit an neue Teilevarianten an.

- Digitale Zwillinge: Virtuelle Modelle zur Simulation der Feeder-Leistung und zur Optimierung neuer Produkteinführungen.

- 3D-Druck zur individuellen Anpassung: Schnelles Prototyping von kundenspezifischen Schienen oder Schalen für einzigartige Bauteilformen.

- Fernüberwachung und -wartung: Verbesserte Integration mit fabrikweiten IoT-Plattformen für ganzheitliches Anlagenmanagement.

Solche Fortschritte stellen sicher, dass die automatische Zuführung weiterhin zu Verbesserungen bei Produktivität, Qualität und Rentabilität führt.

Automatische Zuführsysteme stellen die nächste Evolutionsstufe in der Produktionsautomatisierung dar und bilden das Rückgrat für eine konsistente, qualitativ hochwertige Produktion in Branchen, in denen der Erfolg an Einheitlichkeit und Zuverlässigkeit gemessen wird. Durch die Integration fortschrittlicher Sensoren, robustem mechanischem Design und digitaler Intelligenz können Unternehmen niedrigere Kosten, höhere Produktivität und die Flexibilität erzielen, sich ändernden Marktanforderungen gerecht zu werden. Mit der Beschleunigung der digitalen Transformation werden die Fähigkeiten und der strategische Wert automatischer Zuführgeräte weiter zunehmen und sie für wettbewerbsfähige Hersteller weltweit unverzichtbar machen.

Automatische Zuführsysteme liefern jede Komponente in der richtigen Ausrichtung und Menge und verhindern so menschliche Fehler und Schwankungen. Sensoren und Steuerungsalgorithmen ermöglichen Korrekturen in Echtzeit und stellen so sicher, dass jedes Produkt den gleichen hohen Qualitätsstandards entspricht.

Sicherlich. Insbesondere mit modernen flexiblen Zuführungen und optischer Führung können sich diese Systeme schnell an unterschiedliche Produkte anpassen, häufige Umstellungen bewältigen und eine gleichbleibende Leistung in variablen Chargenumgebungen gewährleisten.

Automatische Zuführungen reduzieren den manuellen Arbeitsaufwand, minimieren Abfall, verringern Ausfallzeiten und erhöhen den Durchsatz – wodurch mehr Einheiten mit den gleichen oder weniger Ressourcen produziert werden.

Zu den Schlüsselindustrien zählen die Automobil-, Elektronik-, Pharma-, Verpackungs-, Lebensmittel- und Getränkeindustrie sowie die Landwirtschaft – also alle Sektoren, in denen Präzision, Größe und Qualitätskontrolle von entscheidender Bedeutung sind.

Ja. Modulare Feeder-Designs und Integrationskits ermöglichen eine einfache Aufrüstung der meisten Fertigungslinien und sorgen so für sofortige Verbesserungen der Konsistenz und Effizienz bei minimaler Unterbrechung.

Die Rolle eines automatischen Zuführsystems bei der Verbesserung der Produktkonsistenz

Wie maximiert man den ROI mit einem automatischen Zuführsystem?

Ist Ihre Produktionslinie bereit für ein automatisches Zuführsystem? Finden Sie es hier heraus

Was macht das automatische Zuführsystem zu einem Muss in der modernen Fertigung?

Wie steigert ein automatisches Zuführsystem die Präzision bei der Herstellung von Küchenutensilien?

Kaufratgeber für automatische Zuführsysteme: Wichtige Überlegungen für Ihre Produktionsanforderungen

Die Vorteile der Integration eines automatischen Zuführsystems in Ihre vorhandenen Maschinen

Die Zukunft der Besteckherstellung: Warum brauchen Sie ein automatisches Zuführsystem?