Vistas: 222 Autor: Rebecca Hora de publicación: 2025-11-07 Origen: Sitio

Menú de contenido

● Definición de sistemas de alimentación automática

● Componentes y arquitectura de los sistemas alimentadores modernos.

● Tipos de alimentadores especializados y sus funciones

>> Alimentadores vibratorios de cuenco

>> Alimentadores y elevadores de cintas transportadoras

● Aplicaciones y beneficios de la industria

>> Dispositivos médicos y productos farmacéuticos

>> Procesamiento de alimentos y bebidas

● El vínculo entre los sistemas de alimentación y la consistencia del producto

>> Por qué es importante la coherencia

>> La ventaja del sistema de alimentación

● Transformación digital y la era del alimentador inteligente

● Especificaciones técnicas: Precisión en acción

● Funciones avanzadas y personalización

● Consideraciones de sostenibilidad, costos y mano de obra

● Desafíos y mejores prácticas para la implementación

● El futuro de los sistemas de alimentación automática

>> 1. ¿Cómo mantiene un sistema de alimentación automática la coherencia en la producción en masa?

>> 4. ¿En qué industrias los sistemas de alimentación automática tienen el mayor impacto?

>> 5. ¿Se puede adaptar un sistema de alimentación automática a las líneas existentes?

En la era de la fabricación digital, donde la precisión, la velocidad y la consistencia del producto son primordiales, el sistema de alimentación automática se ha convertido en una tecnología esencial. Ya sea en automoción, electrónica, dispositivos médicos, embalaje, procesamiento de alimentos o cría de animales, los mecanismos de alimentación confiables garantizan que cada unidad producida cumpla con estrictos estándares de calidad y minimice la variación operativa. Este artículo proporciona una exploración en profundidad de cómo Cómo funcionan los sistemas de alimentación automática , por qué se han vuelto invaluables en todas las industrias y qué depara el futuro para esta clase de automatización industrial.

Un sistema de alimentación automática es una máquina o un conjunto integrado de dispositivos que entrega componentes, materiales o productos a un lugar específico en producción, a un ritmo controlado, con una mínima intervención humana. Estos sistemas incluyen varios tipos de alimentadores: alimentadores de cuenco vibratorio, alimentadores centrífugos, alimentadores lineales, alimentadores de tornillo y transportador, y más, cada uno optimizado para diferentes materiales, tamaños de componentes y requisitos de rendimiento. El objetivo principal de todos los alimentadores automáticos es garantizar un flujo de artículos constante, preciso y repetible, lo que a su vez sienta las bases para la uniformidad del producto y la eficiencia de la línea.

La estructura y complejidad de un sistema de alimentación automática pueden variar ampliamente. Sin embargo, los componentes principales suelen incluir:

- Tolva: recipiente de almacenamiento de piezas a granel o materias primas que deben introducirse en la línea de producción. La tolva garantiza que siempre haya un stock de reserva, evitando tiempos de inactividad.

- Alimentador de tazón o transportador: el dispositivo principal responsable de mover las piezas desde la tolva, a menudo utilizando vibración (alimentador de tazón vibratorio), fuerza centrífuga (alimentador centrífugo) o correas (transportadores).

- Mecanismo de orientación: rampas, rieles o vías que garantizan que cada pieza se entregue en la alineación correcta para el siguiente paso; especialmente crucial para el montaje sin manos.

- Manguera de Alimentación y Distribuidor: Para colocar y distribuir sujetadores o piezas a lo largo de celdas de producción o diferentes estaciones, a menudo a altas velocidades.

- Sensores: Los sensores ópticos, inductivos o mecánicos verifican continuamente la orientación, la presencia, el recuento o incluso los defectos de la superficie, permitiendo correcciones en tiempo real.

- Mecanismos de freno: Se utilizan en los cruces para detener las piezas entregadas a gran velocidad, evitando daños o atascos mientras son guiadas suavemente a su siguiente posición.

- Controladores: los PLC (controladores lógicos programables) o microcontroladores integrados permiten ajustes de parámetros, registro de datos y permiten la integración en sistemas de automatización de fábrica más amplios.

- Alimentadores combinables: los alimentadores modernos suelen reunir varios alimentadores, conectados mediante sistemas de distribución inteligentes, para gestionar simultáneamente varias piezas o conjuntos.

Estos componentes modulares garantizan flexibilidad, cambios rápidos y escalabilidad del sistema. Las interfaces de alta precisión y los espacios mecánicos minimizados ayudan a garantizar la confiabilidad y al mismo tiempo maximizan la disponibilidad del sistema.

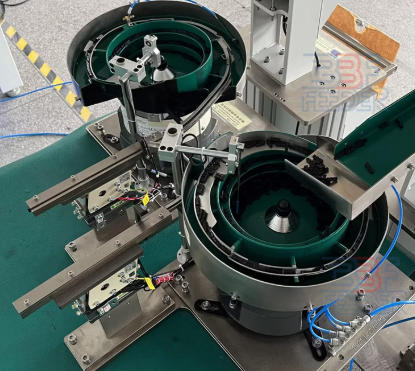

Utilizados para piezas pequeñas en líneas de ensamblaje de gran volumen, los alimentadores de tazón vibratorio utilizan vibraciones para clasificar, alinear y entregar componentes a altas velocidades con una confiabilidad notable. Su modularidad permite pistas y rieles personalizados para prácticamente cualquier geometría de pieza.

Los alimentadores centrífugos destacan en el manejo de artículos delicados o livianos, como tapas de plástico, terminales eléctricos o productos alimenticios. Un disco giratorio clasifica y orienta los artículos con un contacto mínimo entre piezas, lo que reduce el riesgo de daños.

Estos extienden los componentes de orientación y transferencia desde tazones vibratorios o centrífugos a operaciones posteriores, asegurando un movimiento suave y continuo.

Los alimentadores de tornillo se ven más comúnmente en industrias electrónicas o de precisión, alimentando sujetadores a herramientas de ensamblaje automatizadas con precisión milimétrica, a menudo a través de mangueras de alimentación específicas.

Para artículos grandes, productos a granel u operaciones por lotes, los transportadores y elevadores mantienen un flujo optimizado de materiales y pueden integrarse con brazos robóticos de recogida y colocación u otras etapas de clasificación automatizadas.

Los alimentadores flexibles, potenciados por sistemas de visión, algoritmos de inteligencia artificial y robótica, manejan escenarios de piezas mixtas o cambios rápidos entre SKU, lo que los hace ideales para una producción de bajo volumen y alta mezcla.

Los sistemas de alimentación automática se pueden encontrar en casi todos los entornos donde la uniformidad del producto es fundamental. Así es como los sectores clave aprovechan estos sistemas:

En la industria automotriz, garantizan que cada perno, tuerca o microcomponente se alimente en la secuencia y posición correctas, eliminando errores de clasificación manual. En la fabricación de productos electrónicos, los alimentadores de precisión entregan miles de componentes en miniatura por minuto a robots de recogida y colocación, manteniendo tolerancias cada vez más estrictas.

Los sistemas de alimentación son vitales para el transporte higiénico, cuidadoso y preciso de piezas, cápsulas o viales estériles, y a menudo cumplen con los estrictos requisitos de las salas blancas. Desempeñan un papel fundamental en el mantenimiento de la trazabilidad en cada etapa de producción, lo que reduce el riesgo de contaminación y respalda el cumplimiento normativo.

Para el porcionado, la dosificación de ingredientes, el envasado o la alimentación con tapas de biberones, los alimentadores automáticos proporcionan velocidad e higiene, lo que garantiza que se cumplan los estándares a escala.

Al alimentar ganado o peces, los comederos automatizados mantienen la consistencia de la dieta y reducen la transmisión de enfermedades, apoyando el bienestar animal e impulsando las tasas de crecimiento con menos trabajo manual.

La coherencia en la producción no se trata sólo de estética; está directamente relacionado con una mayor calidad del producto, la satisfacción del cliente, una reducción de las devoluciones y el cumplimiento normativo. Las desviaciones introducen ineficiencia, aumentan los costos e incluso pueden poner en peligro la seguridad o la reputación de la marca.

- Repetibilidad: Automatiza el desacoplamiento de la variabilidad manual, por lo que cada ciclo de alimentación es idéntico.

- Corrección en tiempo real: sensores avanzados notifican a los operadores o autocorrigen atascos, falta de alimentación o problemas de alimentación, lo que permite una intervención rápida antes de que ocurran defectos.

- Operación continua: Las tolvas grandes y los sistemas de recarga minimizan las paradas, manteniendo la uniformidad de la producción en tiradas largas.

- Seguimiento de lotes: con sensores y sistemas de control, los fabricantes capturan datos para cada pieza o lote, respaldando el control estadístico del proceso y la mejora continua.

La última década ha visto un crecimiento exponencial de las tecnologías digitales. Los sistemas de alimentación automática actuales son cada vez más 'inteligentes' y presentan:

- Visión artificial: cámaras de alta resolución monitorean la orientación, los defectos de la superficie y el color, mientras que los algoritmos de aprendizaje automático mejoran la clasificación con cada ciclo.

- Conectividad de nube e IoT: los flujos de datos en tiempo real respaldan el mantenimiento predictivo, el análisis de rendimiento y la resolución remota de problemas.

- Operación flexible y adaptable: los sistemas pueden ajustar automáticamente las tasas de entrega, adaptar las vibraciones del alimentador o las rutas de centrado para nuevos componentes e incluso cambiar dinámicamente las recetas para la fabricación por lotes.

Con tales características, los sistemas alimentadores se convierten no sólo en dispositivos pasivos sino en contribuyentes activos a los objetivos de las fábricas inteligentes.

Los sistemas de alimentación de primer nivel ofrecen:

- Capacidades de llenado desde menos de un litro hasta varias decenas de litros, soportando miles de piezas por lote.

- Velocidades de alimentación que van desde unas pocas unidades por minuto hasta más de 1.000 piezas por minuto en sistemas centrífugos avanzados.

- Diseño modular para integración con diversas fuentes de alimentación, esquemas de control y soluciones de visión.

- Adaptaciones para diferentes materiales de piezas (metal, plástico, caucho o vidrio) sin riesgos significativos de desgaste o atascos.

Los fabricantes pueden seleccionar entre un conjunto de opciones que se adaptan a sus necesidades exactas:

- Unidades de recarga para el reabastecimiento automatizado de tolvas durante la operación.

- Pistas y tazones de cambio rápido, lo que aumenta la flexibilidad y reduce el tiempo de inactividad en líneas de alta mezcla.

- Módulos integrados de vacío y recogida/colocación para una manipulación precisa de componentes pequeños o frágiles.

- Recintos insonorizantes para reducir el ruido en entornos de trabajo sensibles.

- Soporte de diagnóstico y capacitación para operadores y equipos de mantenimiento para maximizar la longevidad y el tiempo de actividad del sistema.

La personalización hace que los sistemas de alimentación automática sean ideales para aplicaciones que van desde la producción en masa de volumen ultraalto hasta el ensamblaje de SKU especiales de tiradas cortas.

Los sistemas de alimentación automáticos ofrecen importantes beneficios económicos y medioambientales:

- Reducción de desperdicios: Con una dosificación y orientación precisas, se minimiza el desperdicio de material.

- Eficiencia energética: funcionando solo a las velocidades e intervalos necesarios, los alimentadores modernos optimizan el uso de energía.

- Productividad laboral mejorada: al automatizar tareas repetitivas, extenuantes o propensas a errores, los trabajadores calificados se asignan a roles de mayor valor.

- Reducción del tiempo de inactividad: los sistemas de diagnóstico y autocontrol identifican los problemas antes de las averías, lo que respalda un marco de mantenimiento proactivo.

Si bien las ventajas son claras, la implementación de un sistema de alimentación automática no está exenta de desafíos. Las consideraciones clave incluyen:

- Compatibilidad de piezas: el diseño del alimentador debe tener en cuenta el tamaño, la geometría y el material de la pieza para evitar atascos o una orientación inconsistente.

- Mantenimiento: la limpieza y calibración periódicas son fundamentales, especialmente en operaciones higiénicas o de alta velocidad.

- Integración: se necesita una planificación cuidadosa para garantizar que los alimentadores funcionen en armonía con la automatización, los sensores y el software aguas arriba y aguas abajo.

- Capacitación: los operadores y el personal de mantenimiento deben estar bien versados en los aspectos mecánicos y digitales del sistema de alimentación.

Las mejores prácticas incluyen la participación temprana de los proveedores de alimentadores en el diseño de la línea, el uso de herramientas de simulación para optimizar el manejo de piezas y la recopilación continua de datos para mejorar el proceso.

Los sistemas de alimentación automática desempeñarán un papel fundamental en la Industria 4.0 y más allá. Espere ver:

- Mayor Uso de Inteligencia Artificial: Sistemas aprendiendo y adaptándose a nuevas variaciones de piezas en tiempo real.

- Digital Twins: modelos virtuales para simular el rendimiento del alimentador y optimizar el lanzamiento de nuevos productos.

- Impresión 3D para personalización: creación rápida de prototipos de pistas o cuencos personalizados para formas de componentes únicas.

- Monitoreo y servicio remotos: integración mejorada con plataformas IoT en toda la fábrica para una gestión integral de la planta.

Estos avances garantizan que la alimentación automática seguirá impulsando mejoras en la productividad, la calidad y la rentabilidad.

Los sistemas de alimentación automática representan la próxima evolución en la automatización de la producción, proporcionando la columna vertebral para una producción consistente y de alta calidad en industrias donde el éxito se mide por la uniformidad y la confiabilidad. Su integración de sensores avanzados, diseño mecánico robusto e inteligencia digital permite a las empresas desbloquear costos más bajos, mayor productividad y la agilidad para satisfacer las demandas cambiantes del mercado. A medida que se acelera la transformación digital, las capacidades y el valor estratégico de los alimentadores automáticos seguirán expandiéndose, haciéndolos indispensables para los fabricantes competitivos de todo el mundo.

Los sistemas de alimentación automática entregan cada componente en la orientación y cantidad correctas, eliminando el error humano y la variabilidad. Los sensores y algoritmos de control permiten correcciones en tiempo real, lo que garantiza que cada producto cumpla con los mismos estándares de alta calidad.

Ciertamente. Especialmente con alimentadores flexibles modernos y guía visual, estos sistemas pueden adaptarse rápidamente a diferentes productos, gestionar cambios frecuentes y garantizar un rendimiento constante en entornos de lotes variables.

Los alimentadores automáticos reducen los requisitos de mano de obra, minimizan el desperdicio, disminuyen el tiempo de inactividad y aumentan el rendimiento, produciendo más unidades con los mismos o menos recursos.

Las industrias clave incluyen la automotriz, la electrónica, la farmacéutica, la de embalaje, la de alimentos y bebidas y la agrícola, cualquier sector donde la precisión, la escala y el control de calidad sean cruciales.

Sí. Los diseños de alimentadores modulares y los kits de integración permiten actualizar fácilmente la mayoría de las líneas de fabricación, brindando mejoras instantáneas en consistencia y eficiencia con una interrupción mínima.

El papel de un sistema de alimentación automática para mejorar la consistencia del producto

¿Cómo maximizar el retorno de la inversión con un sistema de alimentación automática?

¿Está lista su línea de producción para un sistema de alimentación automático? Descúbrelo aquí

¿Qué hace que el sistema de alimentación automática sea imprescindible en la fabricación moderna?

Las ventajas de integrar un sistema de alimentación automática con su maquinaria existente

El futuro de la fabricación de cubiertos: ¿Por qué necesita un sistema de alimentación automático?